Nous nous engageons fermement à fournir la meilleure qualité possible à nos clients. Le développement et l’optimisation continue de nos produits et de nos processus de travail sont donc pour nous une question de la plus haute importance. Au cours des dernières années, la méthode des S5S est devenue partie intégrante de notre culture d’entreprise et, depuis son introduction, nous avons constaté des améliorations significatives. Les processus opérationnels sont fluides et nos lieux de travail sont accueillants et bien organisés.

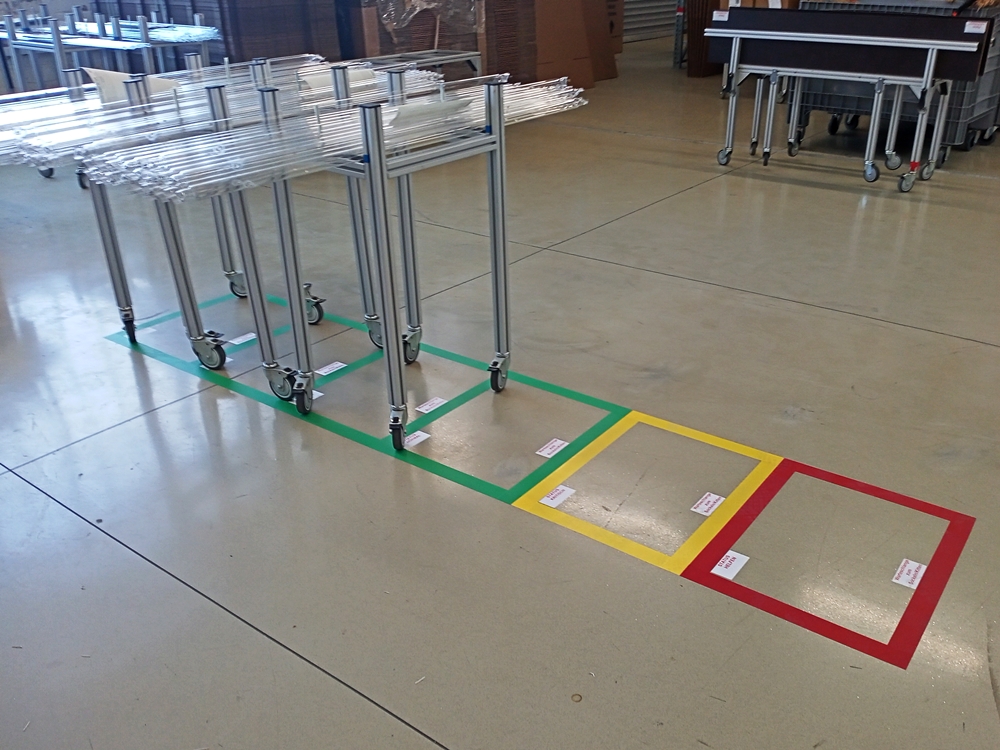

La méthode 5S est une procédure systématique visant à maintenir l’environnement de travail propre et ordonné, ce qui a pour effet de réduire les gaspillages, tels que les longues distances ou la recherche d’outils et de matériel. Dans le même temps, la sécurité et l’ergonomie du lieu de travail sont considérablement améliorées.

Les cinq lettres “Seiri, Seiton, Seiso, Seiketsu et Shitsuke” signifient ordonner, ranger, briller, normaliser et maintenir. La méthode 5S a été développée à l’origine par Toyota, dont le succès repose sur un processus cohérent d’amélioration continue – « Kaizen » en japonais.

Dans notre travail quotidien, les 5S signifient que les matériaux et les équipements sont rangés à un endroit précis, que les pratiques opérationnelles sont spécifiées et documentées avec précision, et que les lieux de travail et les machines sont nettoyés et entretenus régulièrement. Les 5S ne fonctionnent que si tout le monde y met du sien. C’est pourquoi nous encourageons régulièrement nos employés à être à l’affût des possibilités d’amélioration de leur environnement de travail. Et fidèle à la devise « Un petit progrès chaque jour donne de grands résultats », nous nous améliorons sans cesse un peu plus !